農産加工品製造業[北海道 ]

野菜の下処理に機械を導入。処理量の増加、食材ロス率の低減、作業時間・負担の軽減を実現

従業者の状況

生産関連の状況

[メンテを含む]

担当者

整備選任

担当:

!生産性向上におけるPoint

- 人手不足に伴う野菜の下処理加工において作業負担軽減を目的にスライサーなどの機械を導入。従業者の負担軽減、作業時間の短縮、生産量の増加、生産性向上、食材ロス率の低減に効果

野菜の下処理が可能な機械を導入。生産量の増加、作業時間の短縮、食材ロス率低減を実現

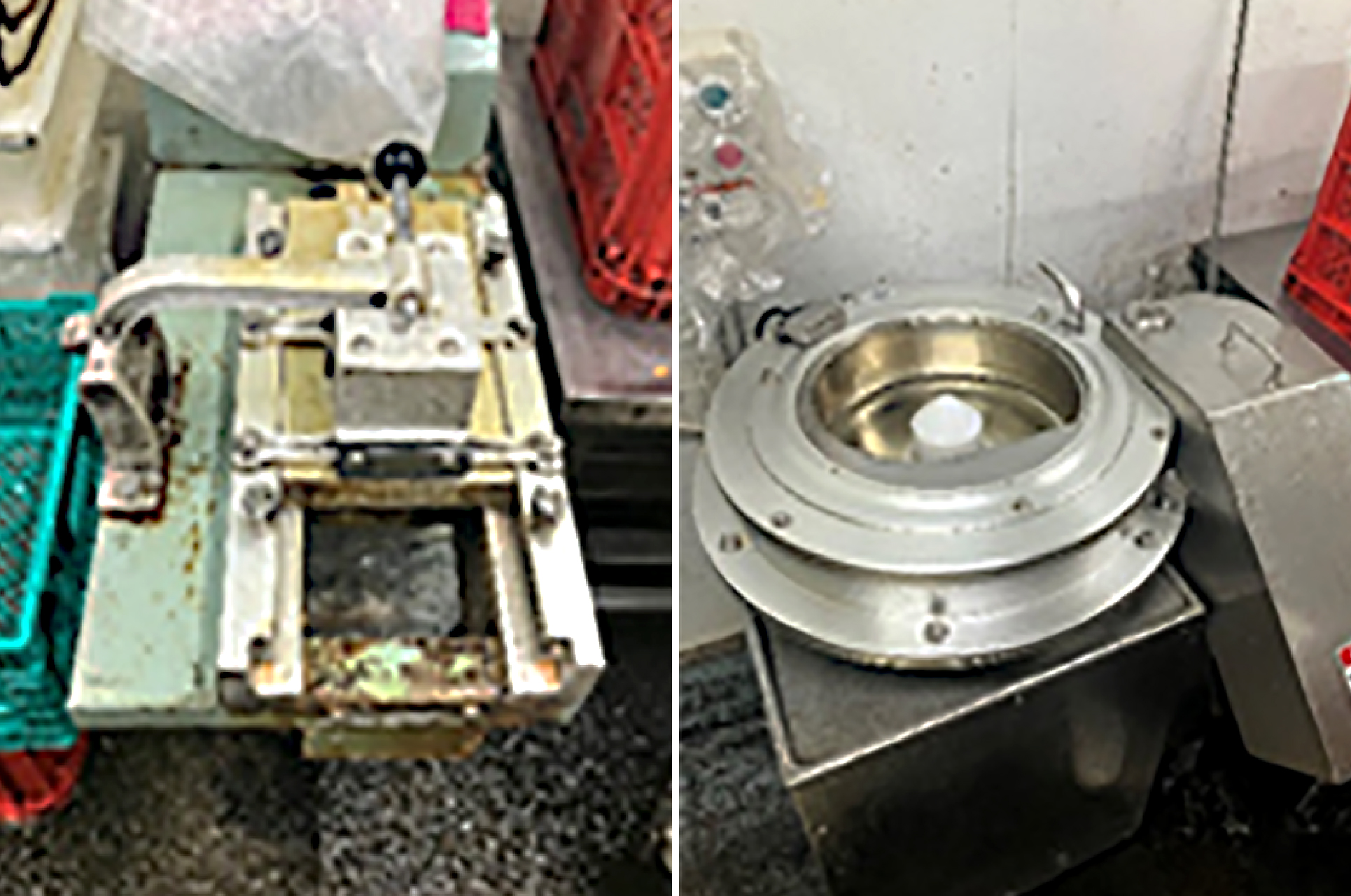

2023年には、従来手作業で行っていたごぼうの千切り工程を自動化するため、回転式の千切り機を導入した。また、キャベツ、大根、玉ねぎのスライスに対応した多機能スライサー(1台約500万円)を導入し、食材の形状や厚みを自由に調整できるようになった。さらに、トウモロコシの芯抜機、野菜洗浄機、脱水機などを導入し、作業の効率化を図った。

これらの設備投資は、従業員の高齢化に伴う人手不足に対応し、作業負担を軽減することを目的とした。同社の所在するエリアでは、競合他社の廃業により需要が拡大し、特にコロナ禍以降は売上が倍増した。人手だけでは対応が困難となったため、新工場への移転を機に、生産設備の近代化を推進した。

設備選定にあたっては、時間あたりの処理量や価格のほか、工場のスペースとの適合性も考慮した。その結果、ごぼうの千切り機は、生産量を従来の約200kgから350~400kgにまで増やし、作業時間を7~8時間から4時間に短縮することに成功した。この大幅な生産性向上により、急な受注にも対応できるようになり、取引先からの信頼も厚くなっている。

多機能スライサーの導入により、処理量が増加しただけでなく、食材のロス率も10%から5%に減少した。生産性と品質の両面で大きな改善が見られた。

これらの成果により、従業者数を維持したまま製造量が増加したことで、生産性が向上した。さらに、新たに知的障害者を雇用し、地域社会への貢献も実現している。

部分工程の機械化によって同社の強みをさらに発揮し、大手との差別化を図る

大手の野菜加工業者では、原料投入からカッティング、洗浄、袋詰めまでの一連の工程を自動化しているが、大きな投資が必要であることに加え、自動化によって得られる生産量をさばく販売先が必要である。

一方、同社では、部分工程の機械化によって野菜処理のスピード化を実現した。同社の強みである少量多品種の取扱、前日の注文でも対応可能な小回りが利く点が強みであり、大手との差別化を図っている。今後も処理工程において効率性が高くなる箇所を常に検討し、同社が対応可能な範囲で実現していくことに注力する。