菓子製造業[石川県 ]

人件費と設備投資費用を分析し、費用効果の高い工程にて自動機械を導入。高い生産性向上を実現

従業者の状況

生産関連の状況

[メンテを含む]

担当者

整備選任

担当:

!生産性向上におけるPoint

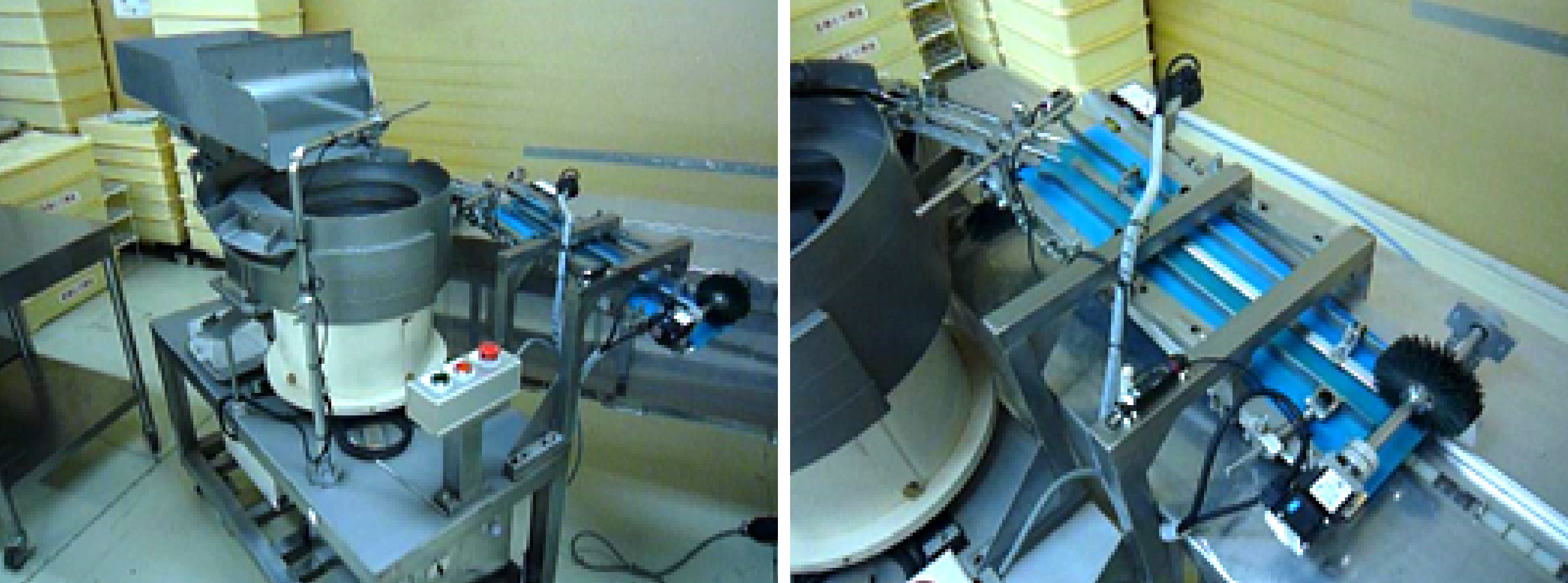

- 各工程で現状の人件費と設備投資費用を検証し、費用対効果が高い菓子の自動包装機をオーダーメイドで導入。菓子の個包装機への自動投入化により作業負担の軽減と人員削減、製造速度の向上で大幅な生産性向上を実現

- 機械メーカーとの逐次的な確認と要望のすり合わせにより、機械を円滑に導入。導入後、現場でのノウハウ蓄積により、製造ラインの安定稼働を実現

焼成後菓子の個包装自動化機械を導入。人員削減、生産性向上、製品ロス率低減を実現

菓子メーカーである同社は、生産性向上と作業環境改善を目的に、2020年頃、焼成後の菓子の個包装工程に自動包装機を導入した。同機は250個/分の個包装が可能で、大幅な生産性向上を実現した。また、作業負担の軽減と製品の品質安定にも大きく貢献している。

具体的には、3名体制で実施していた工程を1名体制へと人員削減を達成し、製造速度は200個/分から250個/分へと向上し約25%の生産性向上を実現した。この結果、製造目標約5万個/日の製造時間を、従来の4時間10分から3時間20分へ約50分短縮した。また、稼働時間の短縮により従業員の負担が軽減され、作業品質が向上した。清掃時間を含めたトータルの作業時間も、従来の5時間から4時間未満へと削減し、作業効率の大幅な改善につながった。

また、製品品質のバラつきにより、機械が誤作動して生産停止が頻発し、製品ロス率が約5%に達していた。新機械の導入により、製品の品質管理を強化し、焼き温度のチェック頻度を倍増させることで製品の均一性を高め、製品ロス率を約1%にまで低減した。

さらに、個包装工程の自動化により余剰人員が発生したため、箱詰め工程に人員を配置し、生産能力を大幅に強化したことで、最終的な売上増加に貢献している。

各工程において人件費と設備費を分析。費用対効果の高い個包装工程にオーダーメイド機械を導入

同業他社で食品機械に精通した人に機械メーカーを紹介してもらい、オーダーメイドの個包装自動化機械の導入を決めた。検討開始から導入までの期間は半年程度であった。

導入に際しては、各工程における人件費と設備投資額を詳細に検証し、最も高い費用対効果を示す個包装工程を対象にした。また、単純計算で人件費の回収期間が2年半から3年と試算されたこと、個包装工程の人員を他の人手が必要な工程に配置転換できることから投資を行った(導入費用は約500~600万円/台)。

導入にあたっては、地元に工場を置く機械メーカーを選定した。菓子製造に関するノウハウは豊富ではなかったものの、同社は頻繁に現地へ足を運び、詳細なヒアリングを実施し、製造現場での逐次的な確認と要望のすり合わせを行い、円滑な導入が可能となった。

導入後、試運転を経て1~2ヶ月で概ね安定稼働に至ったが、微調整を繰り返すことで、より安定した製造を実現するためには1年半程度の期間を要した。具体的には、誤動作発生時の対応や、調整後の新たな問題への対応など、細かな調整を繰り返すことで、オペレーターを含めた現場でのノウハウ蓄積を進めた。現在では、オペレーターが安定した操作を行い、製造ラインの安定稼働に貢献している。

新工場でシール貼付工程の自動化、基幹システムの導入によるバックオフィスの効率化を計画

2025年1月を目途に、新工場を稼働して製造体制の強化を図る。新工場では、既存の2ラインに加え、新商品に対応した新たな製造ラインを1ライン新設する。これにより、製造量・個数は約1.5倍、売上金額は1.7倍と大幅な製造増強を図ることとしている。また、製造工程の自動化による効率化として、外箱への原材料表示シール貼付工程において、全ラインに自動化機械を導入し、現状2ラインで必要とする人員3名を2名に削減することとしている。

新工場稼働に伴い、現在の工場を売却し、本社機能を新工場に移転するとともに、基幹システムを導入し、バックオフィスの効率化を図る計画である。