乳製品製造業[岩手県 ]

製造ラインの自動化・ロボットの導入により生産性向上、各種コストを削減。従業員教育への時間・コストも低減

従業者の状況

生産関連の状況

[メンテを含む]

担当者

整備選任

担当:浄化槽、電気配線

!生産性向上におけるPoint

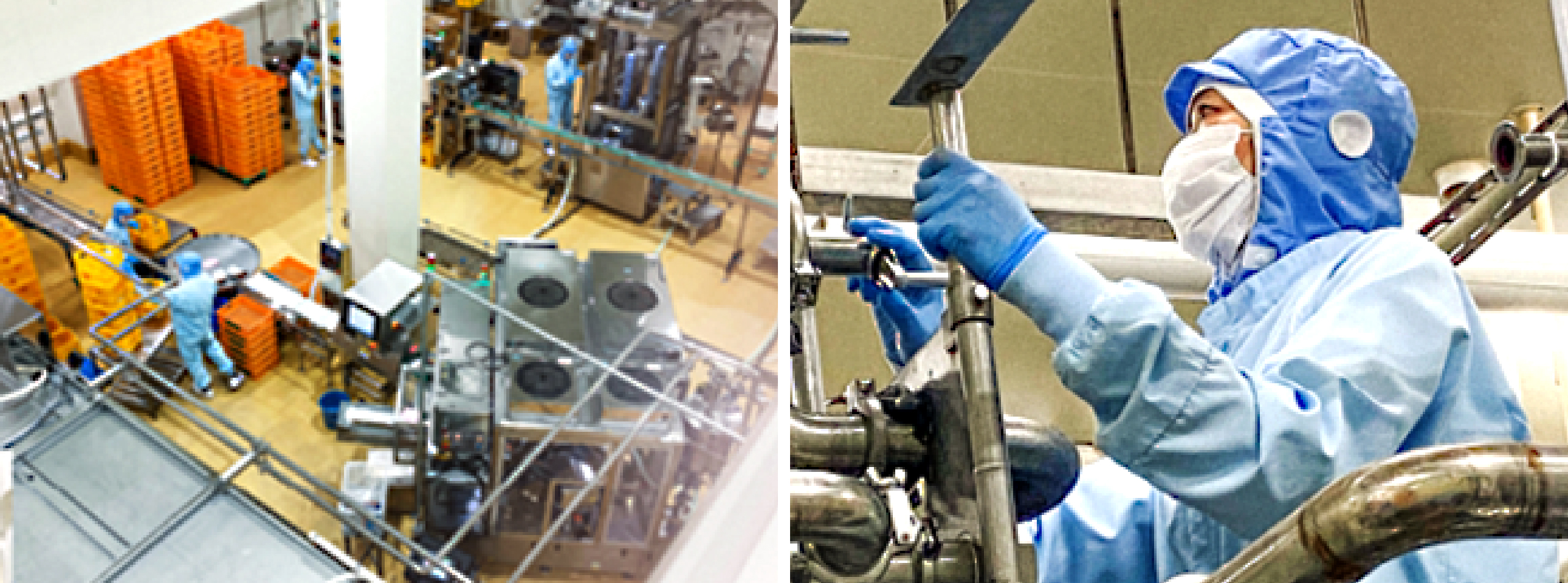

- 高付加価値製品の需要増に伴い新工場を建設。積載工程でのロボットの導入、生産ラインの自動化を実施

- ラインの自動化とロボット導入により、工程の効率化及び従業者のワークライフバランスの改善を実現。さらに生産性向上、安定稼働による製品品質の向上に寄与し、不良品率が低減。従業員教育のコスト削減にも効果

新工場の建設時に生産工程の自動化を推進

同社は、学校給食用の牛乳供給から事業を開始し、長らく牛乳製品が主力であった。しかし、赤字が続く中で、プレミアムヨーグルトの開発に成功し、高付加価値製品へのシフトを加速させ、ヨーグルトを中心とした製品の製造販売に注力するようになった。プレミアムヨーグルトは市場から高い評価を得て、需要が急拡大した。この需要に対応するため、2021年6月の新工場の建設と同時に、生産工程の自動化を推進した。特に、人手による作業が多い工程に着目し、効率化と省力化を図ることで、製造能力の増強を図った。

具体的には、2022年10月から冷蔵庫内の積載作業にロボットを1台導入し、2023年8月にはヨーグルトの箱詰めの積載作業用に、さらに2台を導入した。充填からパッキングまでの工程も自動化することで、製造効率の向上を図った。

ラインの自動化とロボット導入により生産性向上、人件費削減、安定稼働・品質向上、教育コストの削減を実現

箱詰めの工程は、ロボット導入前には2~3人の作業員が必要であったが、自動化後は同等のスピードで、人手を介することなく作業が行えるようになった。これにより、余剰となった人員の配置転換や、従業員の休日を増やすことが可能となった。年間休日は導入前の95日から105日に増加し、従業員のワークライフバランス改善に貢献した。さらに、これまで人手で行っていた作業をロボットに置き換えることで、人件費を削減した。

生産面においては、ロボット導入による生産性向上により、ヨーグルト製品の売上は大幅に伸長した。2020年度の約10億円から、2023年度には30億円にまで増加し、導入前と比較して3倍に拡大した。これは、新工場の稼働開始と自動化による製造能力の増強が大きく貢献している。売上は計画通りに推移しており、事業の成長を牽引している。

品質面においても、製造ラインの自動化、ロボット導入による安定稼働が、製品品質の向上につながっている。不良品率は、導入前の数パーセントから1パーセント以下にまで減少した。また、機械操作の習得が容易であるため、従業員の入れ替わりによる影響を最小限に抑え、教育コストの削減にもつながっている。

工程の機械化とロボット導入により、省力化が実現されつつある。しかし、さらなる改善の余地は依然として残されており、今後、より一層の省力化を目指していく。